සංයුක්ත ද්රව්ය සියල්ලම ශක්තිමත් කරන තන්තු සහ ප්ලාස්ටික් ද්රව්ය සමඟ ඒකාබද්ධ වේ.සංයුක්ත ද්රව්යවල දුම්මලවල කාර්යභාරය ඉතා වැදගත් වේ.දුම්මල තේරීම ලාක්ෂණික ක්රියාවලි පරාමිතීන් මාලාවක් තීරණය කරයි, සමහර යාන්ත්රික ගුණාංග සහ ක්රියාකාරීත්වය (තාප ගුණ, දැවිල්ල, පාරිසරික ප්රතිරෝධය, ආදිය), දුම්මල ගුණාංග ද සංයුක්ත ද්රව්යවල යාන්ත්රික ගුණාංග අවබෝධ කර ගැනීමේ ප්රධාන සාධකයකි.ෙරසින් තෝරාගත් විට, සංයුතියේ ක්රියාවලීන් සහ ගුණාංග පරාසය තීරණය කරන කවුළුව ස්වයංක්රීයව තීරණය වේ.තාප සැකසුම් ෙරසින් යනු එහි හොඳ නිෂ්පාදන හැකියාව නිසා දුම්මල න්යාස සංයෝග සඳහා බහුලව භාවිතා වන දුම්මල වර්ගයකි.තර්මොසෙට් දුම්මල කාමර උෂ්ණත්වයේ දී තනිකරම පාහේ ද්රව හෝ අර්ධ ඝණ වන අතර, සංකල්පමය වශයෙන් ඒවා අවසාන තත්ත්වයේ ඇති තාප ප්ලාස්ටික් දුම්මලයට වඩා තාප ප්ලාස්ටික් දුම්මල සෑදෙන මොනෝමර් වලට සමාන වේ.තාප සැකසුම් දුම්මල සුව කිරීමට පෙර, ඒවා විවිධ හැඩයන්ට සකස් කළ හැකි නමුත්, සුව කිරීමේ කාරක, ආරම්භක හෝ තාපය භාවිතයෙන් සුව කළ පසු, ඒවා නැවත හැඩගස්වාගත නොහැක, මන්ද සුව කිරීමේදී රසායනික බන්ධන ඇති වන අතර කුඩා අණු ත්රිමාණ හරස් සම්බන්ධක බවට පරිවර්තනය වේ. ඉහළ අණුක බර සහිත දෘඩ බහු අවයවක.

තාප සැකසුම් දුම්මල වර්ග බොහොමයක් ඇත, බහුලව භාවිතා වන්නේ ෆීනෝලික් දුම්මල වේ,ඉෙපොක්සි ෙරසින්, bis-horse දුම්මල, වයිනයිල් ෙරසින්, ෆීනොලික් ෙරසින්, ආදිය.

(1) ෆීනොලික් දුම්මල යනු හොඳ ඇලීමක්, හොඳ තාප ප්රතිරෝධයක් සහ පාර විද්යුත් ගුණ සහිත මුල් තාප සැකසුම් දුම්මලයක් වන අතර එහි කැපී පෙනෙන ලක්ෂණ වන්නේ විශිෂ්ට දැල්ල නිරෝධායන ගුණ, අඩු තාප මුදා හැරීමේ වේගය, අඩු දුම් ඝනත්වය සහ දහනයයි.නිකුත් කරන වායුව අඩු විෂ සහිත වේ.සැකසීමේ හැකියාව යහපත් වන අතර, සංයුක්ත ද්රව්ය සංරචක වාත්තු කිරීම, එතීම, අත් තැබීම, ඉසීම සහ පල්ට්රෂන් ක්රියාවලීන් මගින් නිෂ්පාදනය කළ හැකිය.සිවිල් ගුවන් යානාවල අභ්යන්තර අලංකරණ ද්රව්ය සඳහා ෆීනොලික් දුම්මල මත පදනම් වූ සංයුක්ත ද්රව්ය විශාල ප්රමාණයක් භාවිතා වේ.

(2)ඉෙපොක්සි ෙරසින්යනු ගුවන් යානා ව්යුහවල භාවිතා වන මුල් දුම්මල අනුකෘතියකි.එය විවිධාකාර ද්රව්ය වලින් සංලක්ෂිත වේ.විවිධ සුව කිරීමේ කාරක සහ ත්වරණකාරක කාමර උෂ්ණත්වයේ සිට 180 ℃ දක්වා සුව කිරීමේ උෂ්ණත්ව පරාසයක් ලබා ගත හැක;එය ඉහළ යාන්ත්රික ගුණ ඇත;හොඳ තන්තු ගැලපෙන වර්ගය;තාපය හා ආර්ද්රතාවය ප්රතිරෝධය;විශිෂ්ට දෘඪතාව;විශිෂ්ට නිෂ්පාදන හැකියාව (හොඳ ආවරණයක්, මධ්යස්ථ දුම්මල දුස්ස්රාවීතාවය, හොඳ ද්රවශීලතාවය, පීඩන කලාප පළල, ආදිය);විශාල සංරචකවල සමස්ත සම-සුවකිරීමේ අච්චු සඳහා සුදුසු ය;ලාභ.ඉෙපොක්සි ෙරසින්වල යහපත් වාත්තු ක්රියාවලිය සහ කැපී පෙනෙන දෘඪතාව උසස් සංයුක්ත ද්රව්යවල දුම්මල අනුකෘතියේ වැදගත් ස්ථානයක් හිමි කර ගනී.

(3)වයිනයිල් ෙරසින්විශිෂ්ට විඛාදනයට ඔරොත්තු දෙන දුම්මල වලින් එකක් ලෙස පිළිගැනේ.එය බොහෝ අම්ල, ක්ෂාර, ලුණු ද්රාවණ සහ ශක්තිමත් ද්රාවක මාධ්ය වලට ඔරොත්තු දිය හැකිය.එය කඩදාසි සෑදීම, රසායනික කර්මාන්තය, ඉලෙක්ට්රොනික උපකරණ, ඛනිජ තෙල්, ගබඩා කිරීම සහ ප්රවාහනය, පාරිසරික ආරක්ෂාව, නැව්, මෝටර් රථ ආලෝකකරණ කර්මාන්තයේ බහුලව භාවිතා වේ.එය අසංතෘප්ත පොලියෙස්ටර් සහ ඉෙපොක්සි ෙරසින් වල ලක්ෂණ ඇත, ඒ නිසා එය ඉෙපොක්සි ෙරසින්වල විශිෂ්ට යාන්ත්රික ගුණ සහ අසංතෘප්ත ෙපොලියෙස්ටර්වල යහපත් ක්රියාවලි කාර්ය සාධනය යන දෙකම ඇත.කැපී පෙනෙන විඛාදන ප්රතිරෝධයට අමතරව, මෙම වර්ගයේ දුම්මල හොඳ තාප ප්රතිරෝධයක් ද ඇත.එය සම්මත වර්ගය, ඉහළ උෂ්ණත්ව වර්ගය, ගිනි නිවන වර්ගය, බලපෑම් ප්රතිරෝධය වර්ගය සහ අනෙකුත් වර්ග ඇතුළත් වේ.ෆයිබර් ශක්තිමත් කරන ලද ප්ලාස්ටික් (FRP) වල වයිනයිල් ෙරසින් යෙදීම ප්රධාන වශයෙන් අත් තැබීම මත පදනම් වේ, විශේෂයෙන් විඛාදන විරෝධී යෙදුම්වල.SMC හි සංවර්ධනයත් සමඟ, මේ සම්බන්ධයෙන් එහි යෙදුම ද බෙහෙවින් කැපී පෙනේ.

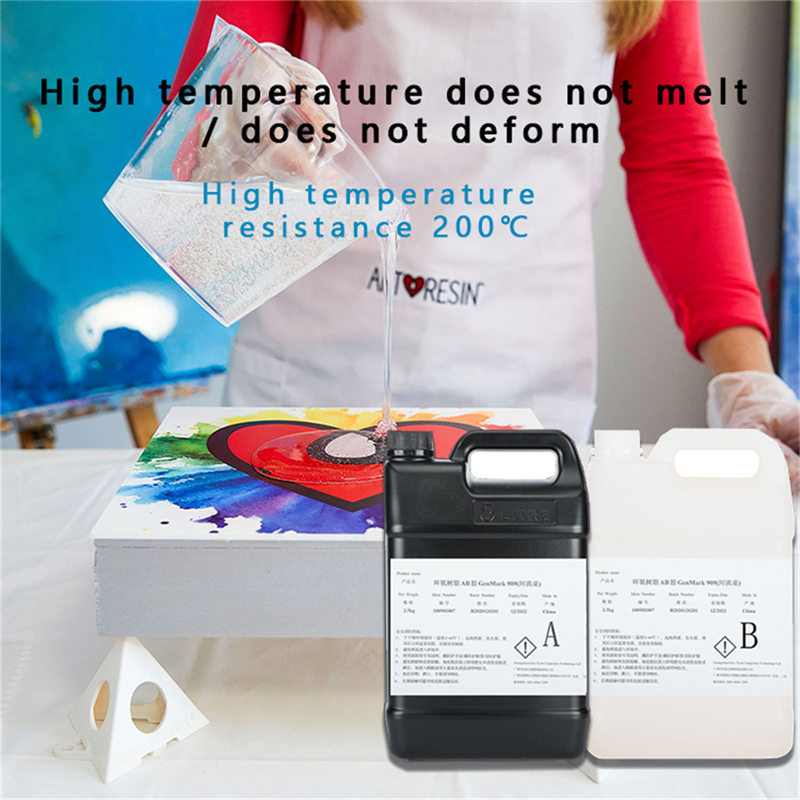

(4) නවීකරණය කරන ලද bismaleimide දුම්මල (bismaleimide දුම්මල ලෙස හැඳින්වේ) සංයුක්ත දුම්මල අනුකෘතිය සඳහා නව ප්රහාරක ජෙට් යානාවල අවශ්යතා සපුරාලීම සඳහා සංවර්ධනය කර ඇත.මෙම අවශ්යතාවලට ඇතුළත් වන්නේ: විශාල සංරචක සහ 130 ℃ සංකීර්ණ පැතිකඩ, සංරචක නිෂ්පාදනය, ආදිය. ඉෙපොක්සි ෙරසින් සමඟ සසඳන විට, Shuangma ෙරසින් ප්රධාන වශයෙන් ඉහළ ආර්ද්රතාවය සහ තාප ප්රතිරෝධය සහ ඉහළ ක්රියාකාරී උෂ්ණත්වය මගින් සංලක්ෂිත වේ;අවාසිය නම්, නිෂ්පාදන හැකියාව ඉෙපොක්සි ෙරසින් තරම් හොඳ ෙනොවන අතර, සුවකිරීමේ උෂ්ණත්වය ඉහළ (185 ℃ ට වැඩි සුව කිරීම) සහ 200 ℃ උෂ්ණත්වයක් අවශ්ය වේ.නැතහොත් සෙල්සියස් අංශක 200 ට වැඩි උෂ්ණත්වයකදී දිගු කාලයක්.

(5)සයනයිඩ් (qing diacoustic) එස්ටර ෙරසින් අඩු පාර විද්යුත් නියතයක් (2.8~3.2) සහ අතිශය කුඩා පාර විද්යුත් පාඩු ස්පර්ශක (0.002~0.008), ඉහළ වීදුරු සංක්රාන්ති උෂ්ණත්වය (240~290℃) , අඩු හැකිලීම, අඩු තෙතමනය අවශෝෂණය, විශිෂ්ටයි යාන්ත්රික ගුණ සහ බන්ධන ගුණාංග යනාදිය සහ එයට ඉෙපොක්සි ෙරසින් වලට සමාන සැකසුම් තාක්ෂණයක් ඇත.

වර්තමානයේ, සයනට් ෙරසින් ප්රධාන වශයෙන් අංශ තුනකින් භාවිතා වේ: අධිවේගී ඩිජිටල් සහ අධි-සංඛ්යාත සඳහා මුද්රිත පරිපථ පුවරු, ඉහළ ක්රියාකාරී තරංග සම්ප්රේෂණ ව්යුහාත්මක ද්රව්ය සහ අභ්යවකාශය සඳහා ඉහළ ක්රියාකාරී ව්යුහාත්මක සංයුක්ත ද්රව්ය.

එය සරලව කිවහොත්, ඉෙපොක්සි ෙරසින්, ඉෙපොක්සි ෙරසින්වල කාර්ය සාධනය සංශ්ලේෂණ තත්ත්වවලට සම්බන්ධ පමණක් නොව, ප්රධාන වශයෙන් අණුක ව්යුහය මත රඳා පවතී.ඉෙපොක්සි ෙරසින්වල ඇති ග්ලයිසයිඩයිල් කාණ්ඩය නම්යශීලී අංශයක් වන අතර එමඟින් දුම්මලවල දුස්ස්රාවිතතාවය අඩු කර ක්රියාවලි කාර්ය සාධනය වැඩි දියුණු කළ හැකි නමුත් ඒ සමඟම සුව කළ දුම්මලයේ තාප ප්රතිරෝධය අඩු කරයි.සුව කරන ලද ඉෙපොක්සි ෙරසින්වල තාප සහ යාන්ත්රික ගුණ වැඩි දියුණු කිරීම සඳහා වන ප්රධාන ප්රවේශයන් නම් අඩු අණුක බර සහ හරස් සම්බන්ධතා ඝනත්වය වැඩි කිරීමට සහ දෘඩ ව්යුහයන් හඳුන්වා දීම සඳහා බහුකාර්යකරණයයි.ඇත්ත වශයෙන්ම, දෘඩ ව්යුහයක් හඳුන්වාදීම මගින් ද්රාව්යතාව අඩු වීම සහ දුස්ස්රාවීතාවයේ වැඩි වීම, ඉෙපොක්සි ෙරසින් ක්රියාවලිය කාර්ය සාධනය අඩු කිරීමට හේතු වේ.ඉෙපොක්සි ෙරසින් පද්ධතියේ උෂ්ණත්ව ප්රතිරෝධය වැඩි දියුණු කරන ආකාරය ඉතා වැදගත් අංගයකි.ෙරසින් සහ සුව කිරීමේ නියෝජිතයාගේ දෘෂ්ටි කෝණයෙන්, වඩාත් ක්රියාකාරී කණ්ඩායම්, හරස් සම්බන්ධක ඝනත්වය වැඩි වේ.ඉහළ Tg.විශේෂිත ක්රියාකාරිත්වය: බහුකාර්ය ඉෙපොක්සි ෙරසින් හෝ සුව කිරීමේ කාරකය භාවිතා කරන්න, ඉහළ සංශුද්ධතාවය ඇති ඉෙපොක්සි ෙරසින් භාවිතා කරන්න.සාමාන්යයෙන් භාවිතා වන ක්රමය නම් හොඳ බලපෑමක් සහ අඩු පිරිවැයක් ඇති සුව කිරීමේ පද්ධතියට o-methyl acetaldehyde ඉෙපොක්සි ෙරසින් යම් ප්රතිශතයක් එකතු කිරීමයි.සාමාන්ය අණුක බර විශාල වන තරමට අණුක බර ව්යාප්තිය පටු වන අතර Tg වැඩි වේ.විශේෂිත මෙහෙයුම: බහුකාර්ය ඉෙපොක්සි ෙරසින් ෙහෝ පතිකාරක කාරකයක් ෙහෝ සාපේක්ෂ ඒකාකාර අණුක බර ව්යාප්තියක් සහිත ෙවනත් ක්රම භාවිතා කරන්න.

සංයුක්ත න්යාසයක් ලෙස භාවිතා කරන ඉහළ ක්රියාකාරී දුම්මල න්යාසයක් ලෙස, එහි ක්රියාවලි හැකියාව, තාප භෞතික ගුණ සහ යාන්ත්රික ගුණ වැනි විවිධ ගුණාංග ප්රායෝගික යෙදුම්වල අවශ්යතා සපුරාලිය යුතුය.Resin matrix manufacturability වලට ද්රාවකවල ද්රාව්යතාව, ද්රාව්ය දුස්ස්රාවීතාවය (ද්රවශීලතාවය) සහ දුස්ස්රාවීතාවයේ වෙනස්වීම් සහ උෂ්ණත්වය (ක්රියාවලි කවුළුව) සමඟ ජෙල් කාල වෙනස්වීම් ඇතුළත් වේ.දුම්මල සැකසීමේ සංයුතිය සහ ප්රතික්රියා උෂ්ණත්වය තෝරා ගැනීම රසායනික ප්රතික්රියා චාලක (සුව කිරීමේ වේගය), රසායනික භූ විද්යාත්මක ගුණාංග (දුස්ස්රාවීතාවය-උෂ්ණත්වය එදිරිව කාලය) සහ රසායනික ප්රතික්රියා තාප ගති විද්යාව (exothermic) තීරණය කරයි.ෙරසින් දුස්ස්රාවීතාවය සඳහා විවිධ ක්රියාවලීන් විවිධ අවශ්යතා ඇත.සාමාන්යයෙන් කතා කරන විට, වංගු කිරීමේ ක්රියාවලිය සඳහා, දුම්මල දුස්ස්රාවීතාවය සාමාන්යයෙන් 500cPs පමණ වේ;පල්ට්රෂන් ක්රියාවලිය සඳහා, දුම්මල දුස්ස්රාවීතාවය 800 ~ 1200cPs පමණ වේ;රික්ත හඳුන්වාදීමේ ක්රියාවලිය සඳහා, දුම්මල දුස්ස්රාවීතාවය සාමාන්යයෙන් 300cPs පමණ වන අතර RTM ක්රියාවලිය වැඩි විය හැකි නමුත් සාමාන්යයෙන් එය 800cPs නොඉක්මවනු ඇත;Prepreg ක්රියාවලිය සඳහා, දුස්ස්රාවීතාවය සාපේක්ෂ වශයෙන් ඉහළ වීම අවශ්ය වේ, සාමාන්යයෙන් 30000~50000cPs පමණ වේ.ඇත්ත වශයෙන්ම, මෙම දුස්ස්රාවීතාවයේ අවශ්යතා ක්රියාවලිය, උපකරණ සහ ද්රව්යවල ගුණාංගවලට සම්බන්ධ වන අතර ඒවා ස්ථිතික නොවේ.සාමාන්යයෙන් කථා කිරීම, උෂ්ණත්වය වැඩි වන විට, අඩු උෂ්ණත්ව පරාසය තුළ දුම්මලවල දුස්ස්රාවීතාව අඩු වේ;කෙසේ වෙතත්, උෂ්ණත්වය වැඩි වන විට, දුම්මල වල සුව කිරීමේ ප්රතික්රියාව ද සිදු වේ, චාලක වශයෙන් ගත් කල, උෂ්ණත්වය සෑම 10℃ වැඩි වීමකටම ප්රතික්රියා අනුපාතය දෙගුණ වේ, සහ ප්රතික්රියාශීලී දුම්මල පද්ධතියක දුස්ස්රාවීතාවය ඇස්තමේන්තු කිරීම සඳහා මෙම ආසන්න අගය තවමත් ප්රයෝජනවත් වේ. යම් විවේචනාත්මක දුස්ස්රාවීතා ලක්ෂ්යයක්.උදාහරණයක් ලෙස, 100cPs 200cPs දුස්ස්රාවීතාවයකින් යුත් දුම්මල පද්ධතියකට එහි දුස්ස්රාවිතතාවය 1000cPs දක්වා වැඩි කිරීමට මිනිත්තු 50ක් ගතවේ, එවිට එම දුම්මල පද්ධතියටම එහි ආරම්භක දුස්ස්රාවීතාවය 200cPs සිට 1000cPs දක්වා වැඩි කිරීමට ගතවන කාලය. විනාඩි 25 ක් පමණ.ක්රියාවලි පරාමිතීන් තෝරාගැනීම සම්පූර්ණයෙන්ම දුස්ස්රාවීතාවය සහ ජෙල් කාලය සැලකිල්ලට ගත යුතුය.උදාහරණයක් ලෙස, රික්තය හඳුන්වාදීමේ ක්රියාවලියේදී, ක්රියාවලියට අවශ්ය දුස්ස්රාවීතා පරාසය තුළ ක්රියාකාරී උෂ්ණත්වයේ ඇති දුස්ස්රාවිතතාවය සහතික කිරීම අවශ්ය වන අතර, මෙම උෂ්ණත්වයේ ඇති දුම්මල වල ආයු කාලය දුම්මල බව සහතික කිරීමට ප්රමාණවත් තරම් දිගු විය යුතුය. ආනයනය කළ හැකිය.සාරාංශගත කිරීම සඳහා, එන්නත් කිරීමේ ක්රියාවලියේදී දුම්මල වර්ගය තෝරාගැනීමේදී ද්රව්යයේ ජෙල් ලක්ෂ්යය, පිරවුම් කාලය සහ උෂ්ණත්වය සැලකිල්ලට ගත යුතුය.අනෙකුත් ක්රියාවලීන් සමාන තත්වයක් ඇත.

වාත්තු කිරීමේ ක්රියාවලියේදී, කොටසෙහි ප්රමාණය සහ හැඩය (පුස්), ශක්තිමත් කිරීමේ වර්ගය සහ ක්රියාවලි පරාමිතීන් මඟින් ක්රියාවලියේ තාප හුවමාරු අනුපාතය සහ ස්කන්ධ හුවමාරු ක්රියාවලිය තීරණය කරයි.ෙරසින් රසායනික බන්ධන සෑදීමෙන් ජනනය වන බාහිර තාප තාපය සුව කරයි.ඒකක කාලයකට ඒකක පරිමාවකට සෑදෙන රසායනික බන්ධන වැඩි වන තරමට ශක්තිය මුදා හැරේ.දුම්මලවල සහ ඒවායේ බහු අවයවකවල තාප හුවමාරු සංගුණකය සාමාන්යයෙන් තරමක් අඩුය.බහුඅවයවීකරණයේදී තාපය ඉවත් කිරීමේ වේගය තාප උත්පාදන අනුපාතයට අනුරූප විය නොහැක.මෙම වර්ධක තාප ප්රමාණය රසායනික ප්රතික්රියා වේගවත් වේගයකින් ඉදිරියට යාමට හේතු වන අතර, වැඩි ප්රතිඵලයක් ලෙස මෙම ස්වයං-වේගවත් ප්රතික්රියාව අවසානයේ ආතතිය අසාර්ථක වීමට හෝ කොටස පිරිහීමට තුඩු දෙනු ඇත.විශාල ඝනකම සහිත සංයුක්ත කොටස් නිෂ්පාදනය කිරීමේදී මෙය වඩාත් කැපී පෙනෙන අතර, සුව කිරීමේ ක්රියාවලි මාර්ගය ප්රශස්ත කිරීම විශේෂයෙන් වැදගත් වේ.ප්රෙප්රෙග් සුව කිරීමේ ඉහළ තාප ප්රතිශතය නිසා ඇති වන දේශීය “උෂ්ණත්වය අධික වීම” පිළිබඳ ගැටලුව සහ ගෝලීය ක්රියාවලි කවුළුව සහ දේශීය ක්රියාවලි කවුළුව අතර ඇති රාජ්ය වෙනස (උෂ්ණත්ව වෙනස වැනි) සියල්ල සුව කිරීමේ ක්රියාවලිය පාලනය කරන්නේ කෙසේද යන්න හේතු වේ."උෂ්ණත්වයේ ඒකාකාරිත්වය" සාක්ෂාත් කර ගැනීම සඳහා කොටසෙහි "උෂ්ණත්වයේ ඒකාකාරිත්වය" (විශේෂයෙන් කොටසෙහි ඝණකම දිශාවට), "නිෂ්පාදන පද්ධතියේ" සමහර "ඒකක තාක්ෂණයන්" සැකසීම (හෝ යෙදීම) මත රඳා පවතී.තුනී කොටස් සඳහා, විශාල තාප ප්රමාණයක් පරිසරයට විසුරුවා හරිනු ඇති බැවින්, උෂ්ණත්වය මෘදු ලෙස ඉහළ යන අතර සමහර විට එම කොටස සම්පූර්ණයෙන්ම සුව නොවේ.මෙම අවස්ථාවේදී, හරස් සම්බන්ධක ප්රතික්රියාව සම්පූර්ණ කිරීම සඳහා සහායක තාපය යෙදිය යුතුය, එනම් අඛණ්ඩ උණුසුම.

සංයුක්ත ද්රව්ය ස්වයංක්රීය නොවන සාදන තාක්ෂණය සාම්ප්රදායික ස්වයංක්රීය ක්ලේව් සෑදීමේ තාක්ෂණයට සාපේක්ෂ වේ.පුළුල් ලෙස කථා කරන විට, ස්වයංක්රීය ක්ලේව් උපකරණ භාවිතා නොකරන ඕනෑම සංයුක්ත ද්රව්ය සෑදීමේ ක්රමයක් ස්වයංක්රීය නොවන සාදන තාක්ෂණය ලෙස හැඳින්විය හැක..මෙතෙක්, අභ්යවකාශ ක්ෂේත්රයේ ස්වයංක්රීය නොවන අච්චු තාක්ෂණය යෙදීම ප්රධාන වශයෙන් පහත සඳහන් දිශාවන් ඇතුළත් වේ: ස්වයංක්රීය නොවන ප්රෙප්රෙග් තාක්ෂණය, ද්රව මෝල්ඩින් තාක්ෂණය, ප්රෙප්රෙග් සම්පීඩන අච්චු තාක්ෂණය, ක්ෂුද්ර තරංග සුව කිරීමේ තාක්ෂණය, ඉලෙක්ට්රෝන කදම්භ සුව කිරීමේ තාක්ෂණය, සමතුලිත පීඩන තරල සෑදීමේ තාක්ෂණය .මෙම තාක්ෂණයන් අතර, OoA (Outof Autoclave) prepreg තාක්ෂණය සම්ප්රදායික ස්වයංක්රීය ක්ලේව් සෑදීමේ ක්රියාවලියට සමීප වන අතර පුළුල් පරාසයක අතින් තැබීම සහ ස්වයංක්රීයව තැබීමේ ක්රියාවලි අත්තිවාරම් ඇත, එබැවින් එය සාක්ෂාත් කර ගැනීමට ඉඩ ඇති වියන ලද රෙදි ලෙස සැලකේ. මහා පරිමාණයෙන්.ඔටෝක්ලේව් සෑදීමේ තාක්ෂණය.ඉහළ කාර්ය සාධනයක් සහිත සංයුක්ත කොටස් සඳහා ස්වයංක්රීය ක්ලේව් භාවිතා කිරීමට වැදගත් හේතුවක් වන්නේ ප්රෙප්රෙග් වෙත ප්රමාණවත් පීඩනයක් සැපයීම, සුව කිරීමේදී ඕනෑම වායුවක වාෂ්ප පීඩනයට වඩා වැඩි වීම, සිදුරු සෑදීම වළක්වයි, මෙය OoA prepreg තාක්ෂණයේ මූලික දුෂ්කරතාවයයි. බිඳින්න අවශ්යයි.කොටසෙහි සිදුරු රික්ත පීඩනය යටතේ පාලනය කළ හැකිද සහ එහි ක්රියාකාරීත්වයට autoclave cured laminate කාර්ය සාධනය කරා ළඟා විය හැකිද යන්න OoA prepreg හි ගුණාත්මකභාවය සහ එහි අච්චු සැකසීමේ ක්රියාවලිය ඇගයීම සඳහා වැදගත් නිර්ණායකයකි.

OoA prepreg තාක්ෂණයේ දියුණුව මුලින්ම ආරම්භ වූයේ දුම්මල සංවර්ධනයෙනි.OoA prepregs සඳහා දුම්මල සංවර්ධනය කිරීමේදී ප්රධාන කරුණු තුනක් ඇත: එකක් නම්, සුව කිරීමේ ප්රතික්රියාවේ වාෂ්පශීලී බව අඩු කිරීම සඳහා එකතු කිරීමේ ප්රතික්රියා-සුව කරන ලද දුම්මල භාවිතා කිරීම වැනි අච්චු කරන ලද කොටස්වල සිදුරු පාලනය කිරීම ය;දෙවැන්න නම් සුව කළ දුම්මලවල ක්රියාකාරිත්වය වැඩි දියුණු කිරීම සඳහා තාප ගුණ සහ යාන්ත්රික ගුණාංග ඇතුළුව ස්වයංක්රීය ක්ලේව් ක්රියාවලිය මගින් සාදන ලද දුම්මල ගුණාංග ලබා ගැනීම සඳහා;තෙවැන්න නම්, වායුගෝලීය පීඩනයක පීඩන අනුක්රමණයක් යටතේ දුම්මල ගලා යා හැකි බව සහතික කිරීම, දිගු දුස්ස්රාවීතාවක් සහ කාලයෙන් පිටත ප්රමාණවත් කාමර උෂ්ණත්වයක් ඇති බව සහතික කිරීම වැනි, prepreg හි හොඳ නිෂ්පාදන හැකියාවක් ඇති බව සහතික කිරීම ය. නිශ්චිත සැලසුම් අවශ්යතා සහ ක්රියාවලි ක්රම අනුව ද්රව්ය පර්යේෂණ සහ සංවර්ධනය.ප්රධාන දිශාවන් ඇතුළත් විය යුතුය: යාන්ත්රික ගුණ වැඩි දියුණු කිරීම, බාහිර කාලය වැඩි කිරීම, සුව කිරීමේ උෂ්ණත්වය අඩු කිරීම සහ තෙතමනය හා තාප ප්රතිරෝධය වැඩි දියුණු කිරීම.මෙම කාර්ය සාධන වැඩිදියුණු කිරීම් සමහරක් පරස්පර වේ., ඉහළ දෘඪතාව සහ අඩු උෂ්ණත්වය සුව කිරීම වැනි.ඔබ ශේෂ ලක්ෂ්යයක් සොයා ගත යුතු අතර එය පුළුල් ලෙස සලකා බැලිය යුතුය!

දුම්මල සංවර්ධනයට අමතරව, Prepreg නිෂ්පාදන ක්රමය OoA prepreg හි යෙදුම් සංවර්ධනය ප්රවර්ධනය කරයි.ශුන්ය සිදුරු සහිත ලැමිෙන්ට් සෑදීම සඳහා Prepreg රික්තක නාලිකා වල වැදගත්කම අධ්යයනයෙන් සොයාගෙන ඇත.පසුකාලීන අධ්යයනයන් පෙන්වා දී ඇත්තේ අර්ධ කාවද්දන ලද prepregs මගින් වායු පාරගම්යතාව ඵලදායී ලෙස වැඩිදියුණු කළ හැකි බවයි.OoA prepregs දුම්මල සමඟ අර්ධ කාවද්දන ලද අතර, වියළි තන්තු පිටාර වායුව සඳහා නාලිකා ලෙස භාවිතා කරයි.කොටස සුව කිරීමට සම්බන්ධ වන වායූන් සහ වාෂ්පශීලී ද්රව්ය නාලිකා හරහා පිටවිය හැක, එනම් අවසාන කොටසෙහි සිදුරු බව <1% වේ.

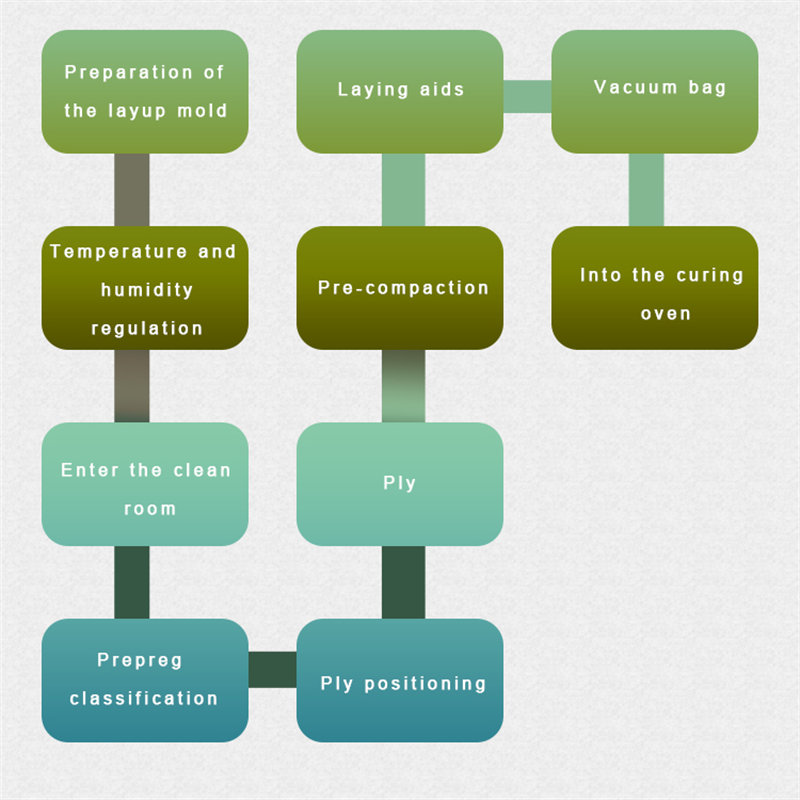

වැකුම් බෑග් කිරීමේ ක්රියාවලිය අයත් වන්නේ ස්වයංක්රීය නොවන (OoA) ක්රියාවලියටය.කෙටියෙන් කිවහොත්, එය අච්චුව සහ රික්ත බෑගය අතර නිෂ්පාදිතය මුද්රා තබන අච්චු ක්රියාවලියක් වන අතර, නිෂ්පාදිතය වඩාත් සංයුක්ත හා වඩා හොඳ යාන්ත්රික ගුණාංග බවට පත් කිරීම සඳහා රික්ත කිරීම මඟින් නිෂ්පාදනයට පීඩනය යෙදේ.ප්රධාන නිෂ්පාදන ක්රියාවලිය වේ

පළමුව, layup අච්චුව (හෝ වීදුරු පත්රය) සඳහා මුදා හැරීමේ නියෝජිතයා හෝ මුදා හැරීමේ රෙදි යොදනු ලැබේ.ප්රධාන වශයෙන් පෘෂ්ඨීය ඝනත්වය, දුම්මල අන්තර්ගතය, වාෂ්පශීලී ද්රව්ය සහ ප්රෙප්රෙග්හි අනෙකුත් තොරතුරු ඇතුළුව, භාවිතා කරන ලද ප්රෙග්රෙග් ප්රමිතියට අනුව පෙරප්රෙග් පරීක්ෂා කරනු ලැබේ.Prepreg එක ප්රමාණයට කපා ගන්න.කපන විට, කෙඳිවල දිශාවට අවධානය යොමු කරන්න.සාමාන්යයෙන්, තන්තු වල දිශාව අපගමනය 1 ° ට වඩා අඩු විය යුතුය.සෑම හිස් ඒකකයක්ම අංකනය කර පූර්ව අංකය සටහන් කරන්න.ස්ථර තැබීමේදී, තැබීමේ වාර්තා පත්රයේ අවශ්ය තැබීමේ අනුපිළිවෙලට දැඩි ලෙස අනුකූලව ස්ථර තැබිය යුතු අතර, PE පටලය හෝ මුදා හැරීමේ කඩදාසි තන්තු වල දිශාවට සම්බන්ධ කළ යුතු අතර වායු බුබුලු දැමිය යුතුය. කෙඳිවල දිශාව දිගේ හඹා යා යුතුය.scraper prepreg විහිදුවන අතර ස්ථර අතර වාතය ඉවත් කිරීම සඳහා හැකිතාක් දුරට එය සීරීමට ලක් කරයි.තැබීමේදී, සමහර විට තන්තු දිශාව දිගේ බෙදිය යුතු prepregs splicing කිරීමට අවශ්ය වේ.බෙදීමේ ක්රියාවලියේදී, අතිච්ඡාදනය සහ අඩු අතිච්ඡාදනය ලබා ගත යුතු අතර, එක් එක් ස්ථරයේ බෙදීමේ මැහුම් එකතැන පල් විය යුතුය.සාමාන්යයෙන්, ඒක දිශාභිමුඛ ප්රෙප්රෙග් හි බෙදීමේ පරතරය පහත පරිදි වේ.1mm;braided prepreg එක අතිච්ඡාදනය වීමට පමණක් අවසර දී ඇත, splicing නොවේ, සහ අතිච්ඡාදනය පළල 10~15mm වේ.මීලඟට, රික්තක පූර්ව සංයුක්ත කිරීම කෙරෙහි අවධානය යොමු කරන්න, විවිධ අවශ්යතා අනුව පෙර-පොම්ප කිරීමේ ඝණකම වෙනස් වේ.සංරචකයේ අභ්යන්තර ගුණාත්මක බව සහතික කිරීම සඳහා සකස් කිරීමේදී සිරවී ඇති වාතය සහ Prepreg හි ඇති වාෂ්පශීලී ද්රව්ය මුදා හැරීම අරමුණයි.එවිට සහායක ද්රව්ය සහ වැකුම් බෑග් තැබීම සිදු වේ.බෑග් මුද්රා තැබීම සහ සුව කිරීම: අවසාන අවශ්යතාවය වන්නේ වාතය කාන්දු වීමට නොහැකි වීමයි.සටහන: බොහෝ විට වාතය කාන්දු වන ස්ථානය සීලන්ට් සන්ධියයි.

අපිත් නිෂ්පාදනය කරනවාෆයිබර්ග්ලාස් සෘජු රෝවිං,ෆයිබර්ග්ලාස් පැදුරු, ෆයිබර්ග්ලාස් දැලක්, සහෆයිබර්ග්ලාස් වියන ලද රෝවිං.

අපව අමතන්න :

දුරකථන අංකය:+8615823184699

දුරකථන අංකය: +8602367853804

Email:marketing@frp-cqdj.com

පසු කාලය: මැයි-23-2022